Genau diese Laser-technik eignet sich für unser Projekt ideal, da die freie Form, die wir uns wünschen, anspruchsvolle Schnittmuster zur Folge hat, welche nur mit Laserschweißen wieder zusammengefügt werden

können. Außerdem liegt der Vorteil des Laserschweißens in einer saubereren und schmaleren Schweißnaht. Verschiedene Farben und Transparenzen sind kombinierbar.

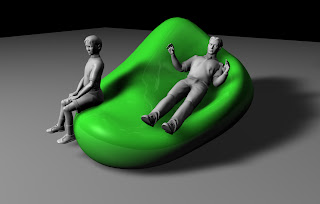

können. Außerdem liegt der Vorteil des Laserschweißens in einer saubereren und schmaleren Schweißnaht. Verschiedene Farben und Transparenzen sind kombinierbar.Wir werden weiter Formstudien betreiben müssen, da der Form aufgrund des Materials (ETFE-Folie, 0,2mm dick) Grenzen geboten werden. Das Material ist sehr gut druckbelastbar und dehnt sich bis zu 400% bis sie reißt. Das sind Vor- und Nachteile zugleich.

Die Folie wird der Druckbelastung eines Menschen standhalten, ist jedoch nicht so flexibel, wodurch man wahrscheinlich Krümmungen mit kleinem Radius nur sehr schwer ausbilden kann.

Wir werden nun versuchen größere Materialproben zu bekommen, um ein besseres Gefühl für das Material zu bekommen.

Das Fraunhofer-Institut hat uns angeboten uns bei der Formfindung und den Problemen bei der Fertigung zu unterstützen. Wir freuen uns auf die Zusammenarbeit.

Vielen Dank an:

Dipl.-Ing. Jörg Lucas (Polymerfolien und Polymergrenzflächen)

Prof. Dr. Andreas Heilmann (Geschäftsfeldleiter Biologische und makromolekulare Materialien)